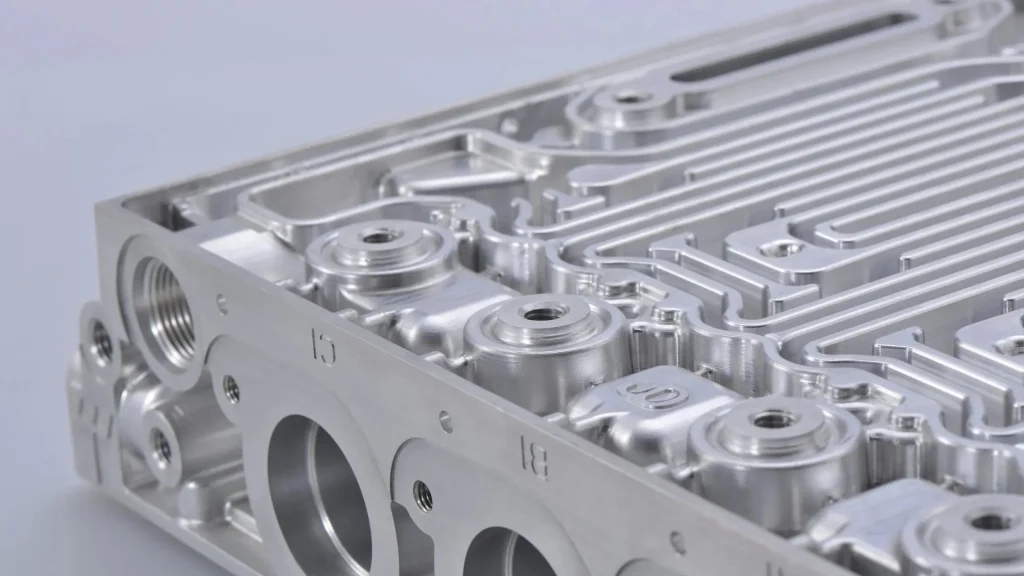

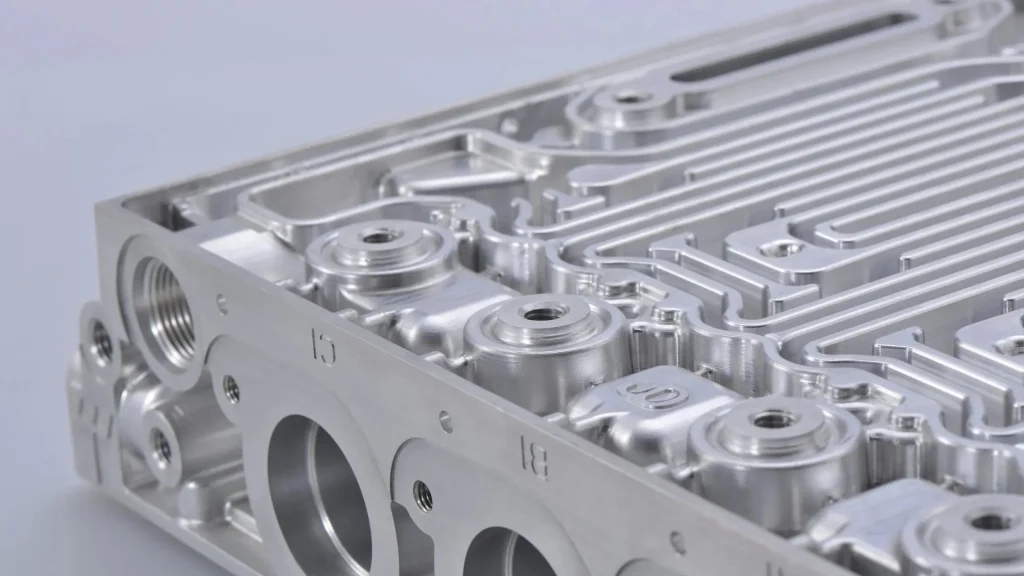

Wenn wir von Präzisionsmechanik sprechen, beziehen wir uns auf ein wesentliches Element zur Herstellung von Komponenten mit hohen Qualitäts- und Genauigkeitsstandards. Diese haben Anwendungen in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizin und der Präzisionsfertigung in der Uhrenindustrie, wo selbst kleinste Maßabweichungen die Funktionalität beeinträchtigen können.

In einem zunehmend anspruchsvollen industriellen Markt sind präzise Bearbeitungen ein wesentlicher Bestandteil für Unternehmen, die Innovation und Wettbewerbsfähigkeit zu ihren Stärken zählen.

Mit diesem Artikel möchten wir Ihnen einen umfassenden Überblick über die wichtigsten Aspekte dieses faszinierenden Themas bieten.

Präzisionsbearbeitungstechniken

In der Präzisionsmechanik gibt es verschiedene Methoden und Varianten. Werfen wir einen Blick auf die Haupttechniken:

- Drehen: Eine Technik, bei der ein Werkzeug Material von einem rotierenden Werkstück entfernt. Ideal für die Herstellung präziser Achsen, Stifte und zylindrischer Oberflächen.

- Verzinken: Ein Korrosionsschutzverfahren, bei dem ein Metallobjekt durch Eintauchen oder Sprühen mit einer Zinkschicht überzogen wird, um Korrosion zu verhindern.

- Schleifen: Wird verwendet, um extrem glatte Oberflächen und enge Maßtoleranzen zu erreichen, besonders wichtig für Teile mit komplexen Geometrien.

- Trowalisieren: Ein Verfahren zur mechanischen Bearbeitung, bei dem überschüssiges Material von einer Metalloberfläche entfernt wird, um präzise Formen zu erhalten.

- Weitere Techniken: Bohren, Funkenerosion zur Bearbeitung harter Materialien wie gehärtetem Stahl und Laserschneiden für Präzision und Geschwindigkeit bei der Bearbeitung von metallischen und nichtmetallischen Materialien.

Die Wahl der Technik hängt von den Spezifikationen des zu fertigenden Teils, den verwendeten Materialien und den erforderlichen Toleranzen ab.

Materialien und Toleranzen

In der Präzisionsbearbeitung spielt die Materialwahl eine entscheidende Rolle. Materialien wie Edelstahl, Aluminium, Speziallegierungen und Verbundwerkstoffe werden je nach den geforderten Eigenschaften des Endprodukts ausgewählt. Edelstahl bietet beispielsweise Korrosionsbeständigkeit und Widerstandsfähigkeit, während Aluminium leicht ist und sich für Komponenten mit hoher Wärmeleitfähigkeit eignet.

Dimensionale und geometrische Toleranzen sind ebenfalls kritische Parameter, die die Funktionalität und Austauschbarkeit der Komponenten beeinflussen. Moderne CNC-Technologien ermöglichen Toleranzen im Mikrometerbereich, was eine wiederholbare Präzision auch bei Serienproduktionen gewährleistet.

Die Kombination aus geeigneten Materialien, Toleranzen und Qualitätskontrollen führt zu hocheffizienten Präzisionsbearbeitungen.

Qualitätskontrolle und Zertifizierungen

Qualitätskontrollen sind entscheidend, um sicherzustellen, dass die Komponenten den geforderten Standards entsprechen. Der Einsatz fortschrittlicher Werkzeuge wie 3D-Messmaschinen (CMM), Profilprojektoren und Präzisionsmessinstrumenten ermöglicht die genaue Überprüfung der Maße, Form und Oberflächenbeschaffenheit der Teile.

Qualitätszertifizierungen wie ISO 9001 belegen, dass während aller Produktionsphasen strenge Qualitätskontrollprozesse eingehalten werden und belegen das Engagement des Unternehmens, hohe Qualitätsstandards zu gewährleisten und die Anforderungen der Kunden zu erfüllen.

Neben allgemeinen Zertifizierungen erfordern spezifische Branchen wie die Luft- und Raumfahrt oft strengere Zertifizierungen wie AS9100, die die Einhaltung der spezifischen Anforderungen der Branche hervorheben.

Qualitätskontrollen und Zertifizierungen sind daher unerlässlich, um die Präzision, Zuverlässigkeit und Normkonformität der hergestellten Komponenten zu gewährleisten und die Kundenzufriedenheit sowie die Wettbewerbsfähigkeit des Unternehmens auf dem Markt sicherzustellen.

Präzisionsmechanik und Industrie 4.0

Industrie 4.0 mag oft abstrakt erscheinen, doch im Bereich der Präzisionsmechanik finden sich konkrete Anwendungen, die die Arbeitsprozesse erheblich verbessern.

Im Bereich der Präzisionsbearbeitung sind CNC-Maschinen mittlerweile Standard, da sie eine automatische Programmierung der Operationen ermöglichen und eine hohe Wiederholbarkeit sowie Präzision gewährleisten. Die Vernetzung der Maschinen in intelligenten Netzwerken ermöglicht das Echtzeit-Monitoring der Leistung, die Sammlung von Produktionsdaten und die Prozessoptimierung.

Digitale Simulationen und virtuelle Prototypen erlauben es, die Bearbeitungsprozesse vor der physischen Produktion zu testen und zu optimieren, wodurch Entwicklungszeit und -kosten reduziert werden. Integrierte Qualitätskontrollsysteme nutzen fortschrittliche Sensoren und Datenanalysealgorithmen, um die dimensions- und funktionsgerechte Konformität der Komponenten zu gewährleisten.

Industrie 4.0 hat das Potenzial, die Präzisionsbearbeitung effizienter, flexibler und wettbewerbsfähiger zu machen, sodass Unternehmen den steigenden Anforderungen an Personalisierung, Qualität und kürzere Lieferzeiten im globalen Industriemarkt gerecht werden können.

Suchen Sie ein Team von Experten in der Präzisionsmechanik? Wir stehen Ihnen zur Verfügung!

Tel: +39 0362 335684