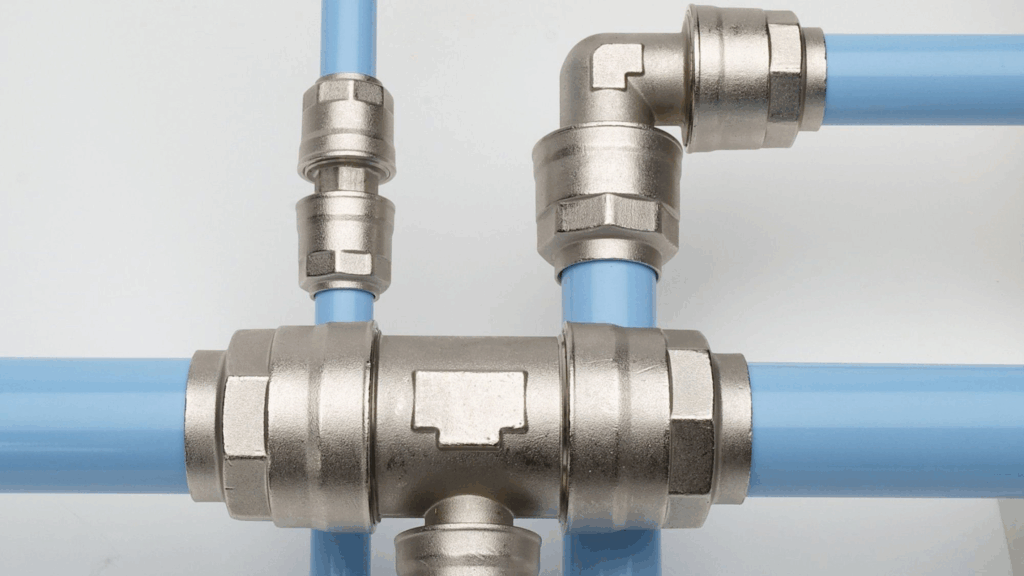

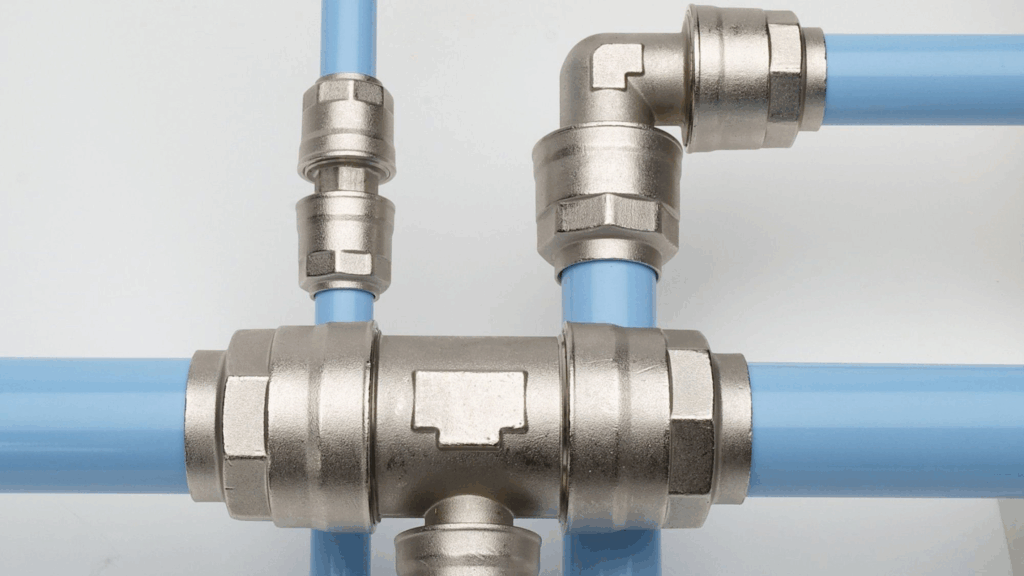

Um die Bedeutung von Hydraulikarmaturen zu verstehen, müssen wir uns die Vielzahl industrieller und handwerklicher Szenarien vor Augen führen, in denen Technologien auf Druckluftbasis zum Einsatz kommen. In diesen Szenarien sind die Anschlüsse die Verbindungselemente, die den Luftdurchlass zwischen Rohrleitungen, Ventilen, Zylindern und anderen Geräten in einem Kreislauf ermöglichen.

In diesem Artikel analysieren wir die verschiedenen Anwendungskontexte.

Wozu dienen Hydraulikarmaturen?

Hydraulikarmaturen dienen nicht nur zum Verbinden: Sie müssen die Dichtigkeit garantieren, dem Druck standhalten, Leckagen verhindern und auch in rauen Umgebungen oder bei häufiger Nutzung von langer Lebensdauer sein. Eine falsche Wahl kann zu Ineffizienzen, Anlagenstillständen und erhöhten Wartungskosten führen. Aus diesem Grund ist es von entscheidender Bedeutung, die Art der Anwendung, den Betriebsdruck, die Durchflussmenge und die Kompatibilität mit den in den verschiedenen Kontexten verwendeten Materialien zu berücksichtigen.

Industrieanlagen und Automatisierung

In modernen Industrieanlagen begünstigt die Automatisierung eine Steigerung der Effizienz, eine Reduzierung von Fehlern und eine Verbesserung der Endqualität. In diesen Szenarien ermöglichen druckluftbetriebene Pneumatiksysteme den Betrieb von automatischen Maschinen, Robotern und Verpackungslinien. Hydraulikarmaturen werden somit zu Schlüsselkomponenten: Sie gewährleisten den kontinuierlichen Luftstrom und die Dichtheit des Systems in jeder Phase des Prozesses.

Denken wir auch an Anwendungen mit hoher Zyklusfrequenz in der Industrierobotik oder in der Verpackungsindustrie. Dort hängt die Schnelligkeit und Präzision der Bewegungen weitgehend von der Zuverlässigkeit der Anschlüsse und pneumatischen Verbindungen ab: Ein Leck oder ein Druckabfall kann die gesamte Produktionskette beeinträchtigen und zu Maschinenstillständen und Verschwendung führen.

Lesen Sie auch „Hydraulikarmaturen: Fragen und Antworten“

Maschinenbauwerkstätten und Wartung

Hydraulikarmaturen bilden die Grundlage für viele der täglich in Maschinenbauwerkstätten verwendeten Geräte: Von Kompressoren über Druckluftpistolen bis hin zu Druckluftwerkzeugen, die zum Festziehen, Reinigen und für Wartungsarbeiten eingesetzt werden, hängt die Funktionalität des gesamten Systems von der Qualität und Zuverlässigkeit der installierten Anschlüsse ab.

Auch hier gewährleisten die Anschlüsse sichere und dichte Verbindungen und ermöglichen ein schnelles Anbringen oder Abnehmen von Werkzeugen. Die Qualität der Anschlüsse ist also die Voraussetzung für ein effizientes Arbeiten ohne Druckabfall oder ungeplante Betriebsunterbrechungen.

Darüber hinaus ermöglichen Schnellkupplungen in Fällen, in denen Flexibilität unerlässlich ist – wie etwa an mobilen oder modularen Arbeitsplätzen – das praktische und schnelle Anschließen und Trennen von Geräten.

Automobil- und Reifenindustrie

Die Automobilindustrie ist ein hervorragendes Beispiel dafür, wie wichtig Druckluftkupplungen sind, um Verbindungen zu gewährleisten, die intensiven Zyklen und Druckschwankungen standhalten.

Bei der Fließbandmontage werden pneumatische Systeme eingesetzt, um automatische Werkzeuge zum Schrauben, Bewegen und Befestigen von Bauteilen anzutreiben und so Geschwindigkeit und Effizienz zu gewährleisten.

Ein weiterer kritischer Bereich ist die Druckprüfung, bei der Druckluft zum Testen der Dichtheit von Anlagen und Kreisläufen, wie z. B. Brems- oder Klimaanlagen, eingesetzt wird. Bei dieser Anwendung ist die Präzision der Anschlüsse entscheidend, um Leckagen zu vermeiden und zuverlässige Daten zu erhalten.

Lesen Sie auch „Metallkleinteile 4.0: Technologien, die den Markt verändern“

Zertifizierte Qualität und maßgeschneiderte Komponenten

ONeben den oben genannten Branchen sind auch das Bauwesen, die Lebensmittelindustrie, die Luft- und Raumfahrt sowie die Medizintechnik zu nennen: In jeder dieser Anwendungen sind Fittings eines der grundlegenden Elemente, um die Effizienz, Sicherheit und Zuverlässigkeit von Pneumatiksystemen zu gewährleisten.

Unsere Aufgabe ist es, unseren Kunden die Sicherheit zu bieten, die sich aus zertifizierten Qualitätskomponenten ergibt, die speziell für die spezifischen Anforderungen jeder Anlage entwickelt und maßgeschneidert hergestellt werden.

Auf diese Weise ist es möglich, optimale Leistungen zu erzielen, Maschinenstillstände zu reduzieren und eine maximale Lebensdauer der Systeme zu gewährleisten.